Komunikacja z maszynami z zastosowaniem systemu MONACO.

Elementy automatyki przemysłowej, które umożliwiają efektywne zbieranie informacji w czasie rzeczywistym ze stanowisk produkcyjnych, a następnie ich transfer do systemów biznesowych przedsiębiorstwa, wykorzystywane są również w systemie MONACO. Informacje dotyczące realizacji produkcji mogą być automatycznie pobierane bezpośrednio z maszyn, systemów logistyki przedsiębiorstwa, systemów automatyki oraz przy udziale pracowników zatrudnionych na produkcji czy w działach utrzymania ruchu i logistyki.

Komunikacja z maszynami zastosowana w MONACO PLC spełnia szereg zadań. Mechanizm umożliwia pozyskiwanie danych z urządzeń peryferyjnych jak roboty przemysłowe, maszyny, czujniki, piece, bezpośrednio z funkcjonujących urządzeń. Dane te są archiwizowane oraz przekazywane do środowiska MONACO. Ułatwia to lepszą kontrolę nad pracującymi urządzeniami, jakością produkcji oraz powstających produktów. Mechanizm niweluje w łańcuchu błędy wynikające z czynnika ludzkiego. Umożliwia również tworzenie bardziej precyzyjnych kart kontroli, rozszerzonych o dane pobrane bezpośrednio z urządzenia. Pozwala to na komunikację odwrotną – z systemu MONACO do sterowników, w zakresie dopuszczonym przez producenta urządzenia.

W ogólnym zarysie proces przedstawia się w następujący sposób:

- Bezpośrednio z poziomu Monaco sterujemy (wydajemy rozkazy) na fizyczne urządzenie (maszynę, stanowisko) oraz monitorujemy działanie danego stanowiska.

- Dane są gromadzone, magazynowane, przekształcane do formy użytecznej dla odbiorcy i wyświetlane lub wpisywane np. do raportów.

- Zastosowana funkcjonalność pozwala na rzeczywistą kontrolę nad procesem produkcyjnym.

- Mechanizm umożliwia wykluczenie lub ograniczenie pojawiających się błędów ludzkich (np. załadowany błędny program, pominięcie wykonania określonego odczytu np. jaka była temperatura na piecu o każdej pełnej godzinie).

- Zastosowany w MONACO mechanizm pracuje z powszechnie dostępnymi protokołami komunikacji, implementowanymi i stosowanymi przez większość producentów sterowników, takimi jak: Modbus, Modbus TCP, Profibus, OPC. Pozyskujemy również dane ze sterowników z rodziny Siemens.

- Dzięki autorskiemu rozwiązaniu KSIBB.PL, możemy komunikować się również z mniej popularnymi sterownikami. Przykładem są funkcjonujące w jednej z firm sterowniki Atlas Copco (autorski protokół do komunikacji Open Protocol), które nie były obsługiwane przez większość programów. KSIBB.PL stworzyło cały proces komunikacji do tych sterowników.

Warto szczegółowo przedstawić przypadek komunikacji ze sterownikami z rodziny Atlas Copco:

- Podczas rejestracji zadania na stanowisku wysyłane jest sterowanie na klucz dokręcający z informacją, który program powinien zostać użyty do elementu na stanowisku.

- Dzięki temu unika się wykonania skręceń z niewłaściwą siłą, co przy wielu różnych technologiach mogło mieć miejsce.

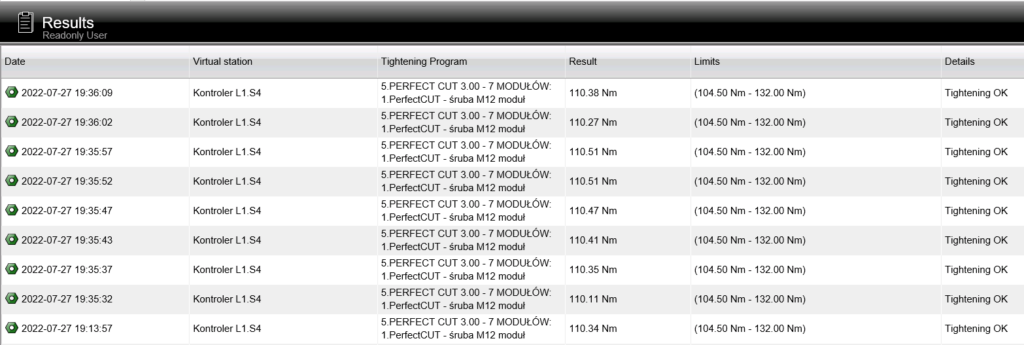

- Komunikacja odbywa się w dwie strony. Z narzędzia pozyskiwane są szczegółowe dane o każdym dokręceniu – siła dokręcenia, siła z jaką powinno się odbyć dokręcenie, czas i miejsce skręcenia, numer produktu, w którym dane dokręcenie zostało wykonane, potencjalne błędy, które wystąpiły, liczba skręceń wykonanych na określonym elemencie.

- Dane są zbierane, magazynowane i przedstawiane w różny sposób – np. wysyłane są na określone adresy mailowe codzienne/tygodniowe/miesięczne zestawienia, które służą dalej do analiz Klientowi. Dane pozyskane z urządzeń mogą również być wyświetlane lub przekazywane do kart kontroli albo modułu CMM w zależności od potrzeb Klienta.

W przyszłości MONACO PLC będzie rozszerzać się o łatwe w obsłudze przeglądanie danych archiwalnych z urządzeń w formie wykresów, trendów i zestawień. Dzięki uzyskaniu danych pobranych ze sterownika, można je wykorzystywać do sterowania i kart kontroli. Możliwe jest także przeglądanie lub przygotowywania raportów np. w wersji przeglądarkowej.