ERP vs APS – czym się różnią i dlaczego warto wdrożyć oba systemy?

Kluczem do sukcesu każdego producenta jest precyzyjne planowanie. Aby realizować ten proces, konieczne jest zaimplementowanie systemu informatycznego. Przedsiębiorcy mogą zdecydować się na system ERP lub APS. Ewentualnie mogą wdrożyć oba systemy. Zastanówmy się po raz kolejny nad podobieństwami i różnicami między obu rozwiązaniami.

Czym jest system APS?

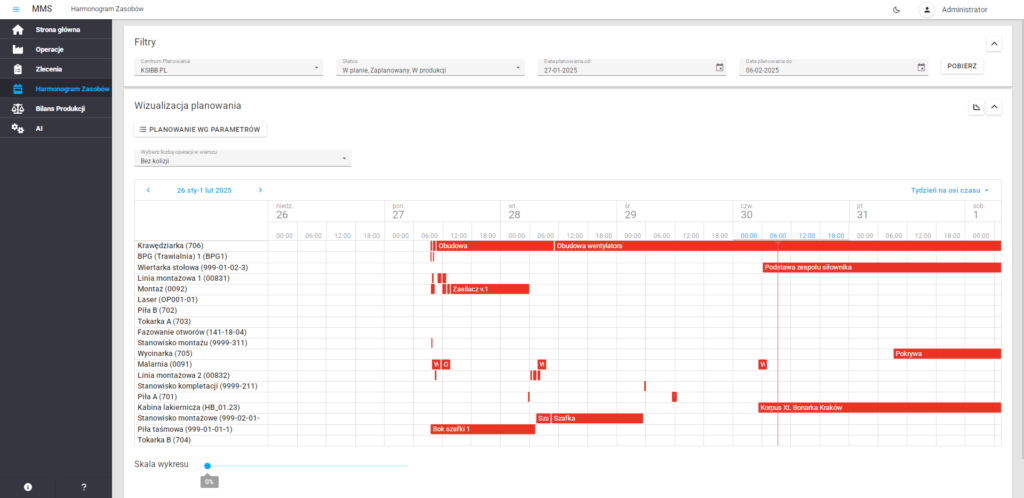

APS (Advanced Planning and Scheduling) jest zaawansowanym systemem planowania produkcji, który pomaga firmom produkcyjnym w zarządzaniu produkcją, magazynami oraz dostawami. Uwzględniając dostępność materiałów, wymagania klientów, poziom zapasów i dostępność pracowników, tworzone są plany produkcyjne z wykorzystaniem algorytmów i modeli matematycznych. Firma produkcyjna może efektywnie planować produkcję, minimalizować koszty i czas realizacji zamówień. APS to narzędzie wyspecjalizowane w zaawansowanym planowaniu i harmonogramowaniu produkcji. Takim rozwiązaniem jest np. APS – system planowania produkcji KSIBB. Stanowi on część całościowej, intuicyjnej platformy zarządzania produkcją, spajającej rozwiązania APS, MES oraz IoT – inteligentną komunikację z maszynami https://ksibb.com.pl/iot/

Czym jest ERP?

System ERP (Enterprise Resource Planning), jak doskonale wiemy, jest przeznaczony do zarządzania procesami i zasobami firmy. W oparciu o jedną bazę danych oraz szereg modułów dopasowanych do wszystkich obszarów organizacji, rozbudowany moduł do zarządzania produkcją wspiera kluczowe etapy procesu produkcyjnego. System ERP obejmuje szeroki zakres funkcji, które są kluczowe dla efektywnego zarządzania przedsiębiorstwem. System ERP to cyfrowy kręgosłup organizacji.

ERP i APS – różnice.

Jak widać, systemy różnią się od siebie przeznaczeniem i zakresem funkcji. ERP wspiera nie tylko procesy produkcyjne, ale zawiera moduły odpowiedzialne za poszczególne elementy działalności organizacji, jak księgowość, kadry i płace, zaopatrzenie, czy produkcja. W zakresie funkcjonalności produkcyjnych, ERP pozwala tworzyć technologie, definiować listy BOM i operacje technologiczne, odpowiada za kontrolę oraz rozliczanie zleceń (także produkcji w toku). APS skupia się zaś na samym harmonogramowaniu zleceń produkcyjnych. Jego zastosowanie rośnie wówczas, gdy zakolejkowana jest lista zleceń, przypisane konkretne zasoby do operacji produkcyjnych oraz wyznaczony termin rozpoczęcia/zakończenia ich realizacji. Różnice między APS i ERP dotyczą także celów biznesowych i zastosowań. ERP integruje różne procesy biznesowe w przedsiębiorstwie, umożliwiając efektywną wymianę informacji między działami. Głównym celem APS jest natomiast zwiększenie efektywności produkcji poprzez precyzyjne planowanie zasobów i optymalizację harmonogramów. Systemy ERP oferują niektóre funkcje systemów APS.

Jak połączyć funkcjonalność ERP i APS?

Integracja APS i ERP pozwala wykorzystać zalety obu systemów: szeroki zakres funkcji ERP oraz zaawansowane techniki planowania APS. Przykładem może być sytuacja, gdy dane z systemu ERP są wykorzystywane przez system APS do tworzenia precyzyjnych harmonogramów i planów produkcyjnych. Następnie, dane generowane przez APS dotyczące harmonogramowania, wykorzystywane są przez system ERP do zarządzania operacjami produkcyjnymi.

Zintegrowane ERP i APS tworzą potężne narzędzie zarządcze. Połączenie danych uzyskanych dzięki ERP z możliwościami planowania, dostępnymi w APS pozwala na:

- lepsze wykorzystanie zasobów,

- szybsze reagowanie na zmiany rynkowe,

- zwiększenie elastyczności bez utraty kontroli nad procesami,

- skrócenie terminów realizacji.

Wybór właściwego rozwiązania dla firmy.

Co zatem wybrać: ERP, APS, czy oba? Odpowiedź zależy od indywidualnych potrzeb przedsiębiorstwa. Konieczne jest zastanowienie się nad podstawowym zagadnieniem: czy potrzebna jest większa kontrola nad finansami i procesami operacyjnymi, czy też przede wszystkim chodzi o osiągnięcie precyzyjnego planowania produkcji i elastyczności?

Korzyści z połączenia ERP i APS.

Integracja systemów ERP i APS przynosi mierzalne korzyści, które mogą zmienić sposób funkcjonowania przedsiębiorstwa. Należą do nich:

- precyzyjne planowanie – od zapotrzebowania materiałowego po szczegółowe harmonogramy produkcji;

- niższe koszty operacyjne – dzięki eliminacji marnotrawstwa i przestojów;

- szybsze podejmowanie decyzji – dzięki dostępowi do aktualnych danych w czasie rzeczywistym;

- lepsze wykorzystanie zasobów – optymalizacja pracy ludzi, maszyn i materiałów.

System APS, wykorzystując zaawansowane algorytmy, potrafi dynamicznie dostosowywać plany do bieżącej sytuacji. W połączeniu z ERP, dostarcza pełnego obrazu sytuacji w firmie i tworzy potężne narzędzie do szybkiego reagowania i efektywnej współpracy między działami. Uzyskane w ten sposób kompleksowe zarządzanie procesem produkcyjnym gwarantuje terminowość realizacji zleceń i przekłada się na rentowność przedsiębiorstwa. Wsparcie zapewniają obu systemów – ERP oraz APS – jest rozwiązaniem optymalnym.